Voldoe aan de gezondheids- en veiligheidsnormen, maar blijf efficiënt

Belangrijkste aandachtspunten:

- Wat zijn de meest voorkomende risico’s?

- Hoe kan de veiligheid van de operator worden verbeterd?

- ATEX-, DSEAR- en OEL-normen

- HACCP en CCP

- Het gebruik van persoonlijke beschermingsmiddelen

Het is van groot belang de veiligheid en gezondheid van het personeel in een industriële productie te beschermen, vooral op de fabriekswerkvloer en andere plaatsen met hoger risico.

Volgens de Health and Safety Executive (HSE) in het VK komen er in de statistieken van de laatste vijf jaar gemiddeld 4.100 gevallen van letsel voor die resulteerden in de afwezigheid van de werknemers van zeven dagen of meer. Daarnaast zijn er 33.000 gevallen van ziekte genoteerd die voortkomen uit het werk in productie. In veel gevallen kwam dit voort uit het niet voldoen aan gezondheids- en veiligheidsprotocollen.

Meest voorkomende risico’s waarop gelet moet worden:

- Mechanische defecten (bijv. van de machines in de fabriek)

- Gebrek aan kennis dat leidt tot verhoogd aantal menselijke fouten

- Explosieve of gevaarlijke chemicaliën

- Machines met bewegende onderdelen

- Vuur (d.w.z. hanteren van ontvlambare materialen)

- Beroepsmatige gezondheidsrisico’s (bijv. werken op hoogte, geluid)

Veel van deze risico’s kunnen worden verminderd door eenvoudige beschermende maatregelen en normen. Het is echter belangrijk deze risico’s te identificeren om ze op de juiste wijze tegen te gaan.

Hoe kan de veiligheid van de operator worden verbeterd?

- Verstrekken van producttraining en de juiste uitrusting

Een belangrijke manier om de veiligheid van de werknemer te verbeteren is door het personeel een geschikte producttraining te geven. Gebrek aan kennis is een aanzienlijk risico en veroorzaakt ongelukken, dus het opleiden van operatoren is een essentiële maatregel. Door deze training kunnen operatoren en personeel leren wat de beste manier is om de machines te bedienen en het product te gebruiken. Zo wordt de kans op ongelukken verminderd en worden zij zich bewust van potentiële risico’s.

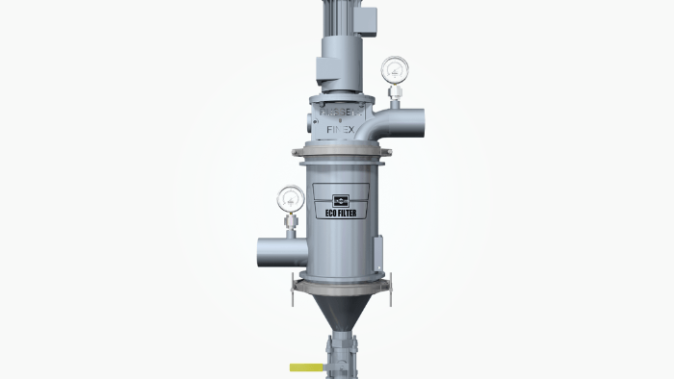

Ervoor zorgen dat de juiste machines (zoals een industriële zeef of filter voor de productielijn van uw bedrijf) worden gekozen voor de juiste toepassing is ook een manier om de gezondheid en veiligheid van uw operator te verbeteren. Door bijvoorbeeld een volledig gesloten zeefmachine binnen een pneumatisch transportsysteem van farmaceutische poeders te gebruiken, wordt het risico op blootstelling aan gevaarlijke chemische stoffen verminderd. Of bij de verwerking van hete vloeistoffen, zoals olie, verlaagt het gebruik van een volledig gesloten filtratiesysteem – zoals de Self-Cleaning Russell Eco Filter® – het risico voor operatoren omdat de vloeistof volledig ingesloten is tijdens de productielijn.

2. Beoordeling van risico’s op de werkplaats

Het beoordelen van de beroepsmatige veiligheid op uw werkplaats met behulp van een veiligheids- en risicobeoordeling is ook een belangrijke manier om de veiligheid van uw werknemers te verbeteren. Dit is de beste manier om ervoor te zorgen dat de bedrijfsleiders een beeld hebben van hoe zij de veiligheid van hun personeel kunnen verbeteren en hen kunnen beschermen tegen potentiële risico’s. De uitvoering van een risicobeoordeling moet de volgende vragen stellen en aanpakken:

- Wat zijn de potentiële risico’s voor de operatoren?

- Op hoeveel werknemers hebben deze potentiële gevaren effect?

- Zijn er gegevens van producenten en leveranciers die kunnen helpen om de waarschijnlijkheid van industriële ongelukken te beoordelen?

Welke normen bestaan er?

EU-normen veranderen constant, maar hier zijn een aantal hoofdregels die in acht genomen moet worden bij de beoordeling van gezondheids- en veiligheidsrisico’s op de werkplaats. Om die risico’s voor het eindproduct te beperken, is het belangrijk dat de machines voldoen aan de industrienormen, die afhankelijk van de bedrijfstak of de toepassing kunnen verschillen.

ATEX, DSEAR, en OEL

Machines die gevaarlijke chemicaliën verwerken of zich bevinden in een potentieel explosieve ruimte moeten binnen de EU voldoen aan de juiste normen en richtlijnen als DSEAR en ATEX. Dit betekent dat operatoren de risico’s die voortkomen uit het werken in een potentieel explosieve ruimte onder controle moeten hebben of moeten kunnen elimineren. Dit is een hoge prioriteit in industrieën zoals de farmaceutische industrie, 3D industrie en metallurgie, waar het verwerken van potentieel explosieve en gevaarlijke poeders gebruikelijk is.

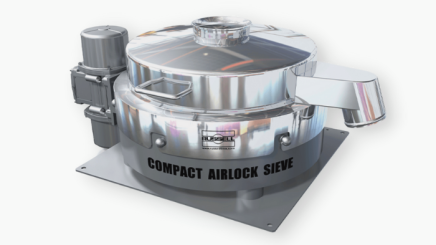

Potentieel risico op blootstelling aan schadelijke poeders moet ook worden overwogen bij de beoordeling van de veiligheid van de operator Dit is een risico dat wordt beheerd door de instantie voor beroepsmatige blootstellingslimieten (Occupational exposure limit - OEL), een limiet die de veiligheidsniveaus van blootstellingslimieten van een aantal materialen vaststelt. Machines die dit soort poeders verwerken dienen te worden beoordeeld aan de hand van deze richtlijn, om het gezondheidsrisico van de werknemer te minimaliseren. De Russell Compact Airlock Sieve™ is specifiek ontworpen met het gepatenteerde pneumatische klemsysteem TLI (twist-lock-inflate - draaien, vergrendelen, opblazen) die zorgt voor een gevalideerde insluiting van het niveau OEL5 en de verspreiding van stof en poeder in de omgevende ruimte vermindert.

Russell Finex biedt bedrijven uitgebreide documentatie om ervoor te zorgen dat de validatieprocessen tot een minimum worden beperkt. Alle machines van Russell Finex worden gemaakt volgens de hoogste normen en bieden een certificaat voor machines die op grote schaal worden gebruikt in gevaarlijke omgevingen (zoals ATEX of IECEX).

Kritieke controlepunten (CCP - critical control points) en HACCP

In de voedings- en drankenindustrie gelden andere regels waarmee rekening gehouden moet worden om ervoor te zorgen dat het risico op contaminatie geminimaliseerd wordt en de veiligheid van de operator wordt gegarandeerd. Vanwege de aard van de behandelde producten - zoals melkpoeder, meel of chocolade - zijn er steeds strengere regels voor het handmatig hanteren ervan, wat betekent dat machines hieraan moeten voldoen om het risico van de operator beperken en de hoge doorvoer van het product te garanderen. Systemen als HACCP worden gebruikt om gevaren en kritische controlepunten te identificeren en minimaliseren. Dit betekent dat als er zich een fout of een risico voordoet in een machine die voeding verwerkt of een risico voor de gezondheid van de operator is, dit systeem dit detecteert en de corrigerende actie onderneemt.

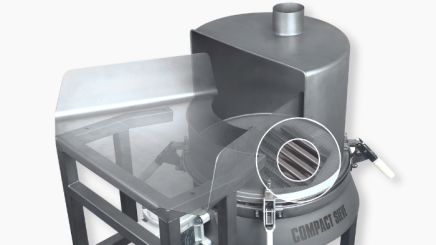

Voorbeelden van deze corrigerende acties zijn het plaatsen van een zeefmachine in een productielijn om risico op contaminatie te beperken. De Russell Compact 3in1 Sieve™ is een voorbeeld van deze zeefmachine en is speciaal ontworpen om te voldoen aan de HACCP-vereisten binnen de voedingsindustrie wanneer er zich ingrediënten als meel of suiker in de voedingsproductielijn bevinden.

Het gebruik van persoonlijke beschermingsmiddelen (PPE)

Operatoren en hun team vormen een vitaal onderdeel van gezondheid en veiligheid. Het is dan ook zeer belangrijk dat elke operator en fabriekswerknemer de juiste persoonlijke beschermingsmiddelen (PPE) heeft in gevaarlijke omgevingen. PPE – zoals gehoorbescherming in zones met veel geluid, veiligheidshelmen, maskers, handschoenen en veiligheidslaarzen – kunnen helpen bij het verlagen van risico op ongelukken en het beschermen van de gezondheid van de bediener.

Hoe kan Russell Finex helpen?

Met 85 jaar ervaring heeft Russell Finex de ervaring en kennis om ervoor te zorgen dat de gezondheid en veiligheid van de bediener is beschermd. Met een assortiment van innovatieve zeven, separators en filters kan elke machine worden aangepast en specifiek worden ontworpen om te voldoen aan de vereisten van uw industrie - van de voedings- en drankenindustrie tot de farmaceutische industrie - om elk risico te verlagen en te voldoen aan de verschillende gezondheids- en veiligheidsnormen.

Ontdek hoe wij kunnen helpen om ervoor te zorgen dat uw bedrijf voldoet aan de gezondheids- en veiligheidsnormen en neem vandaag nog contact met ons op.